支援先の企業様が改めて、3Sの取り組みを開始されることになり、先日開催された、3Sのキックオフミーティングに社員の方々と一緒に参加させていただきました。

講師の先生は、枚岡合金工具株式会社会長の古芝保治氏です。古芝氏は、3Sの取り組みについて、これまでに2冊の本を出版されています。

そのうちの一冊、「人を育み、利益をもたらす 会社を強くする習慣-枚岡流『徹底3S』9つのルール」についてご紹介します。

Contents

1. 枚岡合金工具の3Sの取り組み開始の経緯は

そもそも枚岡合金工具様は、どのような経緯で3Sの取り組みを開始されたのでしょうか。

枚岡合金工具様が3Sに取り組まれた経緯について、本書では、以下のように説明されています。

1997年、わが枚岡合金工具はバブル崩壊のあおりを受けて、創業以来初の赤字経営に転落しました。(中略)

どれだけ懸命に働いても目に見える成果が出ないことで、腕に覚えのある社員たちも仕事へのプライドをなくし、その目から輝きが失われていきました。当時の社内には、「何とかしなければ」という焦りが募るばかりで、活気も希望もありませんでした。

どうすれば会社の経営を立て直せるのか、何の見通しも立てられなかった私は、活路を見出すべく1997年から(財)大阪府中小企業振興協会で勉強を始めました。(中略)

その勉強会のプログラムの一環として、1999年2月、京都市南区にあるタナカテックという会社の工場見学会に行きました。その見学会が、私と枚岡合金工具の運命を変えてくれたといっても過言ではありません。タナカテックの工場に入った瞬間、私は雷に打たれたかのような衝撃が走りました。(中略)

床も壁も天井もピカピカに磨かれて、輝いていました。(中略)

それに何より、そこで働いている社員の方々の明るい笑顔と元気な挨拶、目の輝きに驚かされました。彼らが自分たちの仕事や会社に心から誇りと喜びを感じて、いきいきと働いていることがまっすぐに伝わってきました。

「この会社こそ、われわれが目指すべき理想の姿だ」

直感的に私はそう確信しました。聞けば、かつてのタナカテックも、わが社と変わらないような状態だったそうです。それが、経営コンサルタントの久保敬雄先生の指導を受けることで劇的に変化していったというのです。

善は急げと、私はタナカテックの工場を見学したその日に、藁をもつかむ思いで久保先生のもとにFAXを贈り、コンサルティングを依頼しました。そのとき、久保先生に教えていただいたのが、整理・整頓・清掃の3S活動だったのです。

工場見学に行ったその日に、コンサルティングを依頼するという決断力と行動力に驚かされます。この工場見学をきっかけとして、1999年5月から枚岡合金工具は3S活動をスタートされました。

2. 枚岡合金工具の3Sの取り組み内容は

では、枚岡合金工具で取り組まれた3Sの内容はどのようなものだったのでしょうか。

3Sとは、整理・整頓・清掃です。整理・整頓・清掃それぞれについて、本書では以下のように説明されています。

| モノの「整理」 | 必要なモノと不要なモノを区別して、不要なモノを捨てる作業のこと |

| モノの「整頓」 | いつでも誰でも、必要なモノが必要なときに、すぐに取り出せるようにする。そして維持すること |

| 場所の「清掃」 | ゴミ、チリ、ホコリ、汚れなどがない状態、ピカピカの状態を維持すること |

そして、整理、整頓、清掃のそれぞれについて以下の基準や言葉の定義が示されています。

(1)整理での用語の定義・基準

| 生品 | 使用頻度が高く、4時間以内に使うモノ |

| 休品 | 5日以内に必要なモノ |

| 半死品 | 6か月以内に必要なモノ |

| 死品 | 6か月以上使わないモノ |

(2)整頓での用語の定義

| 定位置 | すべてのモノの所番地(置き場所)を定めて、使用後は必ず元の位置に戻すことを徹底する |

| 定量 | モノの有無と量が見た目ですぐにわかる状態にする |

| 定方向 | モノを置く向きを直角・平行・垂直に決めて配置する |

| 表示 | すべてのモノに名前を記入する |

| 標識 | 定位置で決めたモノの置き場所に標識を付けて、誰でも一目でわかるようにする |

(3)清掃での用語の定義

| ゴミ | 両手で持つことができるもの。粗大ゴミ、不要な小物など |

| チリ | 指でつかむことができるもの。紙クズ、糸クズなど |

| ホコリ | 息を吹きかけると飛んでいくもの。空中に浮遊しているもの |

| 汚れ | 布などで拭いて取るもの。こびりついた油汚れなど |

| ピカピカ | 床に天井の明かりが映り込むくらいの磨き込まれた状態 |

このように、整理・整頓・清掃それぞれについて言葉の定義や基準が明確に示されています。物事を行うときに言葉の定義を揃えることは非常に重要です。

なぜなら、定義を揃えないと、同じ言葉を使っていても頭の中に浮かんでいるイメージはそれぞれ異なるためです。言葉の定義を明確にすることで、こうした行き違いをなくすことができます。

また、言葉は思考を形作ります。共通言語の使用は、共通価値観の形成に効果的なのです。

なお取り組みの際のルールと浸透のステップについては以下のように説明されています。

(4)「徹底3S」9つのルール

1.「あるべき理想の姿」を明確にする。

2.まずは、とにかくやってみる

3.成功事例は徹底的に真似をする

4.毎日、毎週、毎月行うことを決める

5.成果や目標を常に「見える化」する

6.仲間とともに評価をし合い、競い合う

7.「誰いつメモ」で活動の責任者を明確に

8.反対者の心を動かすには「率先垂範」と「全員参加」

9.楽しくなければ、3Sじゃない!

(5)「徹底3S」が組織に浸透する5つのステップ

第1ステップ「改善しては元に戻る」段階

第2ステップ「決めて、守る」段階

第3ステップ「徹底する」段階

第4ステップ「習慣化する」段階

第5ステップ「風土・文化になる」段

3. 枚岡合金工具の3Sの取り組み成果は

では、このような取り組みの結果、枚岡合金工具はどのような成果を実現されたのでしょうか。

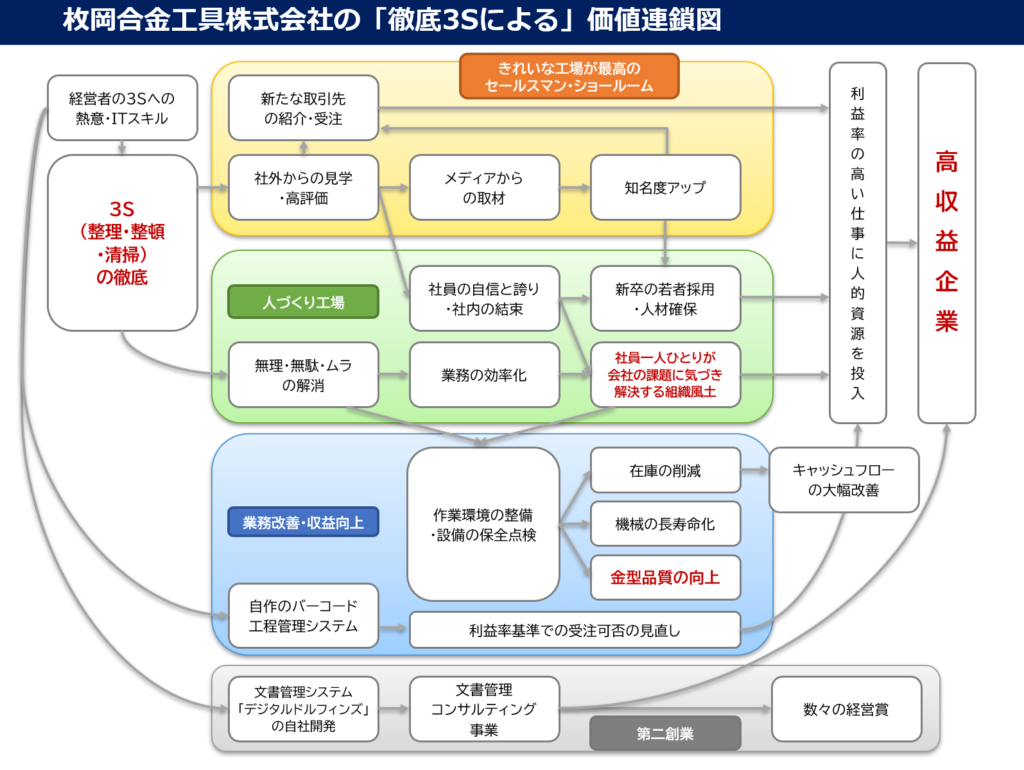

本書によると、枚岡合金工具が実現した成果は以下の通りです。

1.きれいな工場が最高のセールスマン・ショウルームとなり紹介促進・受注獲得

2.社員一人ひとりが会社の課題に気づき解決することの習慣化(組織風土醸成)

3.在庫削減、機械の長寿命化、金型品質の向上などの業務改善・収益向上

4.第二創業

5.上記1~4の結果としての高収益企業の実現

下図は、上記成果を価値の連鎖図で表現したものです。

上記価値連鎖図でのキーとなる項目の一つは「社員一人ひとりが会社の課題に気づき解決する組織風土」ではないかと考えています。つまり社員の意識変革と行動変容です。

「徹底3S」の成果としてのによる、社員の意識変革と行動変容について、本書では以下のように説明しています。

「心の3S」がわが社にもたらしてくれたことは、社員同士の結束力の向上だけではありません。社員一人ひとりの感性が磨かれて、モノに対する感謝と思いやりの心が生まれ、彼らの行動にも変化が現れるようになりました。

私はこれまで、感性とは個人の資質によるものだと思っていました。しかし3S活動を始めて、感性とは行動や習慣を通じて後天的に育まれるものだと知りました。感性が磨かれれば、行動や習慣はさらに改善されて、人はポジティブな方向へとどんどん変化・成長していきます。(中略)

かつてのわが社の社員は、金型づくり、つまり与えられた業務を遂行する能力については優秀でした。しかし、変化を恐れずに自ら改革する能力が欠けていました。職人気質で、どちらかといえば変化を受け入れない体質だったともいえます。その結果が、バブル崩壊後の経営不振だったのです。

しかし3S活動を通じて心が磨かれたことによって、社員の中に自ら問題点を発見して、改善しようという考え方が定着しました。

3S活動は「まずやってみること」から始まります。やってみれば、もしかしたら何らかの成果が上がるかもしれません。自分の行動が起こす変化を実感できれば、たいていの人は達成感や充実感を抱くことができ、「もっとやってみよう」とモチベーションが上がります。

また、ひとつの課題に取り組めば、「次はあそこが改善できるかもしれない」「ここももっとよくできるんじゃないか」とやるべきことが次々に見えてきて、変化が加速していきます。(中略)

社員の心に変化を恐れない気持ち、いうなればチャレンジ精神を育むことは、会社の成長や存続のために極めて重要なことです。そのためには「変わり続けること」を習慣化する必要があり、その手段として有効なのが日々改善をくり返す3S活動なのです。

このような意識改革・行動変容を実現できる理由としては、以下4点のポイントがあるのではないかと考えます。

1.経営者の覚悟と率先垂範があること

2.全員参加で取り組みやすく一体感が得られること

3.目で見てわかる成果がすぐに出て、なおかつ工夫の余地がある取り組みであること

なお、取り組みを業務改善・収益向上の成果につなげるには、上記3点に加えて、IT活用が不可欠ともいえるでしょう。

4. 「人を育み、利益をもたらす 会社を強くする習慣」 概要

本書の概要は以下の通りです。9社の事例が紹介されており、多くの企業で成果を上げていることがわかる内容となっています。

第1章 奇跡の復活劇は「捨てること」から始まった

「人を育み、利益をもたらす 会社を強くする習慣-枚岡流『徹底3S』9つのルール」

第2章 会社を強くする! 枚岡流「徹底3S」の秘密

第3章 スッキリした職場に大変身!「モノと場所の徹底3S」

第4章 欲しい情報が3秒で手に入る「情報の徹底3S」

第5章 社員が育つ「心の徹底3S」

第6章 「徹底3S」で見違えるように生まれ変わった9社

● 事例1:広島県 日鐵鋼業

徹底した残材の整理・整頓などで在庫量が大幅減!

1億円近い経費削減を達成

● 事例2:東京都 ヒューマンシステム

社内レイアウトの整理・整頓で生まれた空きスペースを活用し、

年間360万円の賃貸収入

● 事例3:徳島県 ふじや物流センター

年間7,500万円の節約に成功した遊び心満載の在庫商品の整頓法とは?

● 事例4:香川県 仲井京子社会保険労務士事務所

「情報の3S」を独自の視点て徹底追求、

「紙を出さない働き方」を習慣化

● 事例5:大阪府 三元ラセン管工業

「図面情報の3S」で、設計スピードは4倍に。

顧客数、経常利益率も10倍に急成長!

● 事例6:大阪府 アキツ工業

「情報の3S」で、書類探し時間が数分から数秒に。

ペーパーレス化も進み、壁一面の書類棚がなくなった!

● 事例7:奈良県 ヒガシモトキカイ

ひとり1台のiPadで、年間58万円の経費と600時間以上の無駄な時間を削減!

● 事例8:鳥取県 松田安鐵工所

「徹底3S」で培った「やればできる」という自信がB2Cの新規事業に

挑戦できる原動力に

● 事例9:大阪府 山田製作所

売上95%ダウンのどん底から見事に復活!

17年間、わが社と切磋琢磨してきた「よく仲間」

第7章 これでカンペキ!「 徹底3S」9つのルール

(古芝保治氏)